ЧАсті ПИтання та відповіді

1. В мене є ідея або завдання яке треба виконати з допомогою 3д друку

Якщо у вас є ідея або завдання, яке потрібно виконати з використанням 3D друку, першим кроком буде створення відповідної 3D моделі. На основі цієї моделі буде виготовлено фізичний об’єкт за допомогою друку.

Виконання замовлення 3D друку неможливе поки нема 3D моделі, оскільки сам процес друку базується на цій моделі. Тож перш ніж розпочинати процес друку, важливо мати якісну і готову 3D модель вашого об’єкта.

2. Перетворити ідею, пов'язану з 3D друком, у цифрову 3D модель.

Щоб реалізувати ідею, пов’язану з 3D друком, необхідно перетворити цю ідею у конкретну 3D модель. Тобто, виходячи з вашої концепції чи задачі, потрібно створити відповідну візуалізацію у вигляді цифрової моделі, яка буде базою для виготовлення об’єкта за допомогою 3D друку.

Цей процес передбачає використання спеціальних програм для 3D моделювання або залучення фахівців з цієї галузі, які допоможуть перетворити вашу ідею у реальну 3D модель.

Якщо у вас є тільки фото, зразок або ідея, і ви не володієте навичками моделювання, то ви можете скористатися нашою послугою 3D моделювання

3. Оформлення заявки на створення цифрової моделі для подальшого 3D друку.

Оформлення заявки на 3D друк цифрової моделі – це процес подання запиту на створення об’єкта або предмета, який можна відтворити за допомогою технології 3D друку. Цей процес включає в себе надання необхідної інформації про об’єкт, такої як розміри, форма, матеріал і будь-які особливі вимоги, а також надання прикладів або зображень для докладного опису об’єкта, що потрібно для розуміння поставленого завдання та бажаного результату.

Після отримання заявки фахівці візуалізують цю модель за допомогою спеціалізованого програмного забезпечення, щоб підготувати її до подальшого виготовлення за допомогою 3D друку.

Що відбувається після того, як зроблено замовлення на 3D друк?

1. Створення машиного коду

Створення машинного коду для 3D друку – це процес перетворення цифрової 3D моделі на послідовність команд, які розуміє друкарський пристрій. Цей машинний код містить інструкції щодо руху друкарської головки, температурного режиму, швидкості друку, а також інших параметрів, необхідних для відтворення об’єкта з високою точністю на 3D принтері.

2. Підготовчі операції

- 1. Підготовка друкарського простору: 3D принтер повинен бути налаштований та готовий до роботи. Це включає перевірку матеріалу, правильність установки друкарської платформи та інші параметри.

- 2. Закупівля матеріалу для 3д друку: у випадку нестачі необхідного матеріалу відбувається пошук постачальників, оформлення замовлення, його отримання та перевірка. У вкрай складних випадках цей процес може займати до 2 місяців.

3. Завантаження матеріалу: Якщо використовується 3D принтер з матеріалом, наприклад, пластиком чи фотополімерною смолою, необхідно завантажити цей матеріал в пристрій перед друком.У випадку FDM це включає перевірку вологості матеріалу, діаметру мононітки, стану наявної пошкоджень, відсутність зайвих вкраплень та інших дефектів.

- 4. Сушіння пластику для 3D друку є важливим етапом підготовки матеріалу, оскільки волога може негативно впливати на якість друкованих виробів. При наявності вологи в пластику під час екструзії в процесі друку утворюються бульбашки та дефекти, що призводить до поганої адгезії між шарами, нерівної поверхні та зниженої механічної міцності виробу. Сушіння допомагає видалити зайву вологу, забезпечуючи стабільний та якісний друк. Це особливо важливо для гігроскопічних матеріалів, таких як нейлон, PETG та ABS, які активно вбирають вологу з повітря.

- 5.Тестування перед друком: Зазвичай перед реальним друком виконується тестовий друк невеликого об’єкта, щоб переконатися у правильності налаштувань і відсутності проблем.

- Якщо будуть виявлені будь-які недоліки, матеріал буде направлено на додаткову обробку яка займає декілька діб або замінено виробником.

6. Запуск друку: Після виконання усіх підготовчих операцій запускається процес друку, під час якого 3D принтер відтворює об’єкт за допомогою нанесення матеріалу на підготовлену платформу згідно з машинним кодом

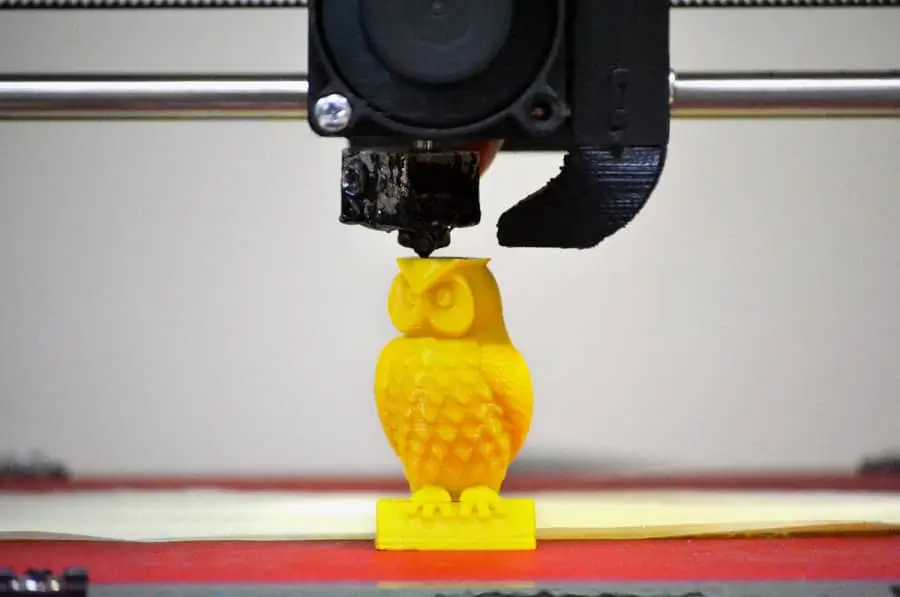

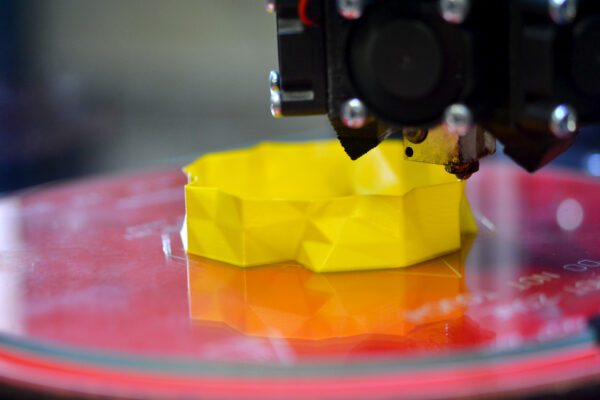

3. Адитивне виробництво

Після виконання усіх підготовчих операцій запускається процес друку. Спочатку 3D принтер нагріває екструдер до потрібної температури, яка відповідає типу філаменту. Одночасно нагрівається і платформа для кращого зчеплення першого шару. Далі принтер починає друк з нанесення першого шару матеріалу на підготовлену платформу, ретельно дотримуючись заданих координат за машинним кодом (G-кодом). Після нанесення першого шару платформа трохи опускається, і процес повторюється для наступного шару.

Принтер рухає екструдер по заданих траєкторіях, видавлюючи розплавлений філамент, який поступово накладається шар за шаром. Кожен новий шар розплавляє і з’єднується з попереднім, створюючи міцну структуру. Важливо, щоб температура екструдера та платформи залишалася стабільною, а швидкість друку відповідала налаштуванням для досягнення оптимальної якості.

Процес продовжується до завершення друку всієї моделі. Після завершення друку модель залишається на платформі для охолодження, щоб уникнути деформацій. Потім модель обережно знімається з платформи і, за потреби, проводиться пост-обробка для досягнення бажаного результату.

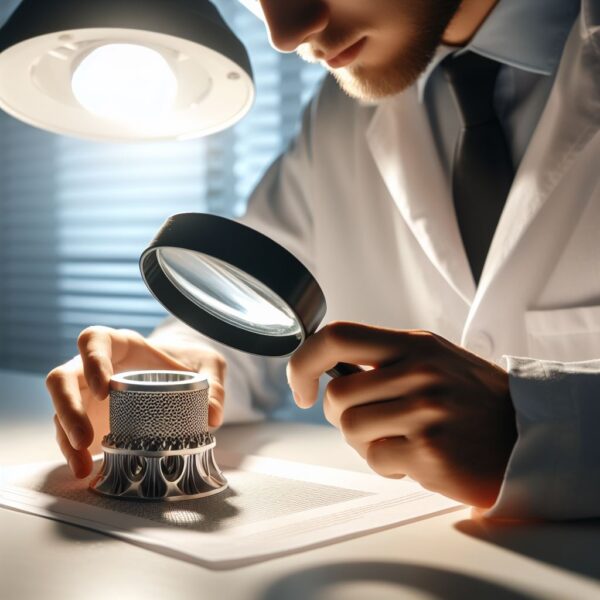

4. Інспекція надрукованих виробів

Інспекція надрукованих виробів – це процес перевірки та оцінки якості тривимірних об’єктів, створених методом FDM (Fused Deposition Modeling) друку. Цей процес є критично важливим для забезпечення відповідності кінцевого продукту до заданих вимог і стандартів. Інспекція може включати такі етапи:

Візуальна перевірка:

- Поверхневі дефекти: Оглядаються поверхні моделі на наявність дефектів, таких як шари, що не з’єдналися, тріщини, пропуски або нерівності.

- Адгезія шарів: Перевіряється якість зчеплення шарів між собою. Слабка адгезія може призвести до розшарування моделі.

Вимірювання розмірів:

- Точність розмірів: Вимірюються основні розміри моделі за допомогою штангенциркуля або інших вимірювальних інструментів для перевірки відповідності кресленням або 3D моделі.

- Толерантність: Перевіряється відповідність розмірів допускам, заданим у кресленнях або технічних вимогах.

Механічні випробування:

- Міцність і гнучкість: Проводяться механічні випробування для оцінки міцності і гнучкості надрукованого виробу, якщо це необхідно.

- Тестування на навантаження: Виріб може бути підданий тестуванню на навантаження для перевірки його здатності витримувати передбачені навантаження.

Перевірка точності геометрії:

- Геометричні параметри: Використовуються спеціальні прилади, такі як координатно-вимірювальні машини (CMM), для перевірки точності складних геометричних форм.

- Відхилення форми: Оцінюються відхилення від бажаної форми, які можуть вплинути на функціональність виробу.

Перевірка поверхні:

- Шорсткість поверхні: Вимірюється шорсткість поверхні для визначення її якості та відповідності вимогам.

- Пост обробка: Перевіряється якість пост обробки, якщо така була застосована.

Інспекція надрукованих виробів є важливим етапом у процесі 3D друку, який допомагає виявити можливі дефекти та забезпечити відповідність кінцевого продукту вимогам замовника або стандартам якості.

5. Пост обробка

Пост-обробка – це набір процесів, які виконуються після завершення друку для покращення якості, зовнішнього вигляду та функціональності надрукованого виробу. У FDM 3D друці пост-обробка може включати наступні етапи:

-

Видалення підтримок (supports):

- Механічне видалення: Підтримки, які використовувалися для друку складних геометричних форм, видаляються вручну за допомогою ножів, щипців або інших інструментів.

-

Шліфування та полірування:

- Шліфування: Використовуються наждачний папір або абразивні інструменти для згладження поверхонь і видалення шаруватих ліній, що утворюються під час друку.

- Полірування: Для досягнення гладкої та блискучої поверхні використовуються полірувальні пасти або спеціальні інструменти.

-

Ґрунтування та фарбування:

- Ґрунтування: Наноситься шар ґрунту для підготовки поверхні до фарбування. Це забезпечує кращу адгезію фарби та рівномірний колір.

- Фарбування: Використовуються аерозольні фарби, кисті або спеціальні фарбопульти для нанесення кольору на поверхню виробу.

-

Хімічне згладжування:

- Ацетонова пара: Для виробів з ABS пластику використовуються пари ацетону, які розчиняють поверхневий шар, роблячи його гладким та блискучим.

- Інші розчинники: Використовуються інші хімічні речовини для згладжування поверхні виробів з різних матеріалів.

-

Склеювання та збірка:

- Склеювання частин: Окремі частини великої моделі можуть бути склеєні за допомогою спеціальних клеїв або епоксидних смол.

- Збірка: Якщо модель складається з кількох частин, проводиться їх збирання та фіксація.

-

Покриття та ламінація:

- Покриття: Наноситься захисне покриття, наприклад, лак, для захисту поверхні від механічних пошкоджень і впливу навколишнього середовища.

- Ламінація: Використовуються спеціальні плівки або ламінати для покриття поверхні, надаючи додаткову міцність та естетичний вигляд.

-

Металізація та нанесення покриттів:

- Гальванічне покриття: Наноситься тонкий шар металу на поверхню виробу для покращення його електропровідності, міцності та зовнішнього вигляду.

- Напилення: Використовуються спеціальні технології напилення металу або інших матеріалів для створення захисного або декоративного покриття.

Пост-обробка є важливим етапом у 3D друці, оскільки дозволяє покращити властивості виробу та підвищити його привабливість і функціональність. Вибір конкретних методів пост-обробки залежить від матеріалу, з якого виготовлено виріб, та вимог до кінцевого продукту.

6. Готовий виріб

Структура: Готовий виріб може складатися з одного чи кількох компонентів, що друкувалися окремо і потім були зібрані разом, якщо це необхідно.

Поверхня: Після друкування поверхня може бути гладкою або матовою, залежно від налаштувань друкарні та використаного матеріалу. Можливі деякі сліди шаруватості, особливо на більш великих деталях, які можна покращити після обробки.

Деталізація: В залежності від точності та роздільної здатності друкарні, виріб може мати дрібні деталі або бути більш загальним у вигляді.

Колір: Колір виробу також може бути різним, від стандартних кольорів матеріалів до фарбованих або вкритих спеціальними покриттями.

Функціональність: Готовий виріб може мати функціональні елементи, наприклад, рухомі частини, місця для монтажу електроніки або інші особливості в залежності від призначення.

Загалом, готовий 3D виріб з FDM друку може мати досить професійний вигляд, особливо після певного рівня обробки та додаткових операцій, таких як шліфування, фарбування або покриття.

7. Процес випробування готових 3D виробів

Процес випробування може включати наступні етапи:

1. Механічні випробування

- Тестування на міцність: Випробування виробу на здатність витримувати механічні навантаження. Наприклад, можуть проводитися випробування на розрив, стискання або згинання.

- Гнучкість і жорсткість: Оцінка здатності виробу гнутися або деформуватися без пошкоджень. Використовуються спеціальні пристрої для вимірювання жорсткості і пружності матеріалу.

2. Функціональні випробування

- Перевірка працездатності: Виріб піддається функціональним випробуванням для перевірки його роботи в умовах, близьких до реальних умов експлуатації. Наприклад, механічні деталі можуть бути перевірені на зносостійкість та роботу у складі механізмів.

- Збірка і тестування: Якщо виріб є частиною більшого механізму, він може бути зібраний з іншими компонентами та протестований у складі цього механізму.

3. Теплові випробування

- Тестування на температурну стійкість: Випробування виробу в умовах високих або низьких температур для перевірки його здатності зберігати свої властивості та розміри при зміні температури.

- Циклічні теплові випробування: Перевірка виробу на стійкість до повторюваних циклів нагрівання та охолодження.

4. Хімічні випробування

- Стійкість до хімічних впливів: Перевірка стійкості виробу до дії агресивних хімічних речовин, таких як кислоти, луги або розчинники.

- Водостійкість: Випробування виробу на стійкість до дії води або високої вологості.

5. Електричні випробування (для електронних компонентів)

- Провідність і опір: Вимірювання електричних характеристик, таких як провідність і опір, для компонентів, які мають відповідні функції.

- Ізоляція: Перевірка наявності ізоляції та її ефективності.

Процес випробування завершений, коли виріб успішно проходить всі необхідні тести та відповідає встановленим стандартам і технічним вимогам. В разі виявлення недоліків проводиться аналіз причин і вносяться корективи у виробничий процес або конструкцію виробу.

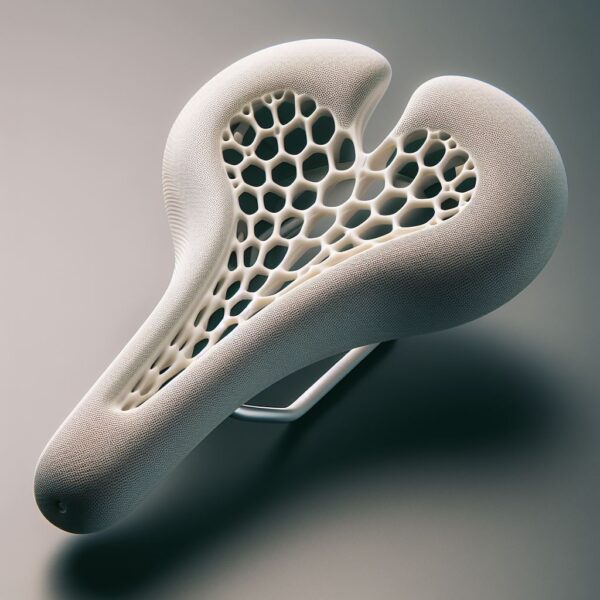

8. Застосування 3D виробів

Деякі з найпоширеніших видів застосувань 3D друкованих елементів з використанням технології FDM:

Прототипування та дизайн продуктів:

- Створення прототипів деталей та продуктів перед масовим виробництвом.

- Розробка і тестування концепцій та дизайну продуктів.

Моделювання та освітлення:

- Виробництво деталей для архітектурного моделювання.

- Створення прототипів освітлювальних систем та ліхтарів.

Медичні застосування:

- Виготовлення індивідуальних протезів та ортезів.

- Виробництво моделей для медичної освіти та практичного навчання.

Автотюнінг та ремонт автомобілів:

- Створення деталей для тюнінгу автомобілів.

- Виготовлення замінних деталей для ремонту та відновлення автомобілів.

Моделювання виробничих процесів:

- Виробництво моделей для тестування виробничих процесів та обладнання.

- Створення прототипів інструментів для виробництва.

Дизайн іграшок та декоративних виробів:

- Виготовлення індивідуальних іграшок та декоративних виробів.

- Розробка моделей для вітрин та експозицій.

Робототехніка та авіамоделі:

- Виробництво деталей для створення роботів та автоматизованих систем.

- Створення моделей для будівництва авіамоделей та квадрокоптерів.

Освітні застосування:

- Використання для навчання 3D друку та проектування.

- Створення демонстраційних моделей для освітніх цілей.

Створення деталей для електроніки:

- Виробництво корпусів та деталей для електронних пристроїв.

- Створення моделей для монтажу електронних плат.